非開挖管道修復新標桿:紫外光固化技術如何實現整管修復?

發布日期:2025-03-15 21:24:45 瀏覽次數:1在城市地下管網老化問題日益嚴峻的今天,傳統的“開膛破肚”式管道修復方式因成本高、周期長、擾民嚴重而飽受詬病。而?紫外光固化技術(UV-CIPP)?憑借“無需開挖、高效環保、一次成型”的顛覆性優勢,已成為全球非開挖修復領域的“黃金標準”。本文將深入拆解這項技術如何實現整管修復,并揭示其成為行業新標桿的核心邏輯。

?一、破局傳統痛點:紫外光固化技術的“三板斧”?

傳統管道修復面臨三大難題:?開挖成本高?(占項目總費用60%以上)、?施工周期長?(動輒數周)、?環保風險大?(揚塵、噪音、建筑垃圾)。而紫外光固化技術通過以下創新徹底破解困局:

?材料革命:樹脂+紫外光的“黃金組合”?

?樹脂浸漬玻璃纖維軟管?:以高強度玻璃纖維為骨架,浸漬光敏樹脂(環氧/不飽和聚酯),形成柔性內襯材料,可適應DN150-DN2000管徑及彎曲管道。

?紫外光精準固化?:采用365nm波長紫外燈鏈,觸發樹脂聚合反應,60分鐘內完成固化,形成厚度3-12mm的“管中管”結構,抗壓強度達16bar以上。

?工藝革新:全流程非開挖作業?

從檢測到修復,僅需利用檢查井或小型作業坑,全程無需破路。例如,上海某主干道修復項目中,僅用2個夜間施工段完成500米污水管修復,避免日間交通中斷。

?效率飛躍:從“周”到“小時”的跨越?

傳統開挖修復單段管道需7-15天,而紫外光固化技術可在8-24小時內完工,效率提升80%以上。某化工園區地下管網修復案例顯示,單日完成300米管道修復,為企業減少停工損失超百萬元。

?二、揭秘技術核心:紫外光固化如何實現整管修復??

紫外光固化整管修復并非簡單的“管道貼膜”,而是通過系統性工程實現舊管道的“再生”。以下是其實現全流程解析:

?1. 精準檢測與定制化設計?

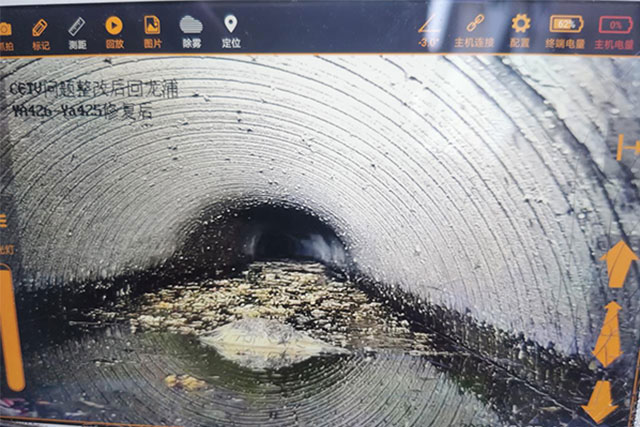

?CCTV機器人先行?:搭載高清攝像頭與激光測距儀的檢測機器人,精準定位管道破裂、腐蝕、變形位置,生成3D模型。

?智能匹配參數?:根據管道損傷程度(如環剛度損失率)、介質類型(污水/燃氣),定制樹脂類型(耐酸/耐高溫)、內襯厚度及固化強度。

?2. 管道預處理:為修復掃清障礙?

?高壓水射流清洗?:以200-300bar高壓水清除管內淤泥、結垢及樹根侵入物,恢復管道通徑。

?局部修復預處理?:對嚴重塌陷段采用機器人輔助切割或氣壓/液壓擴管,確保內襯順利通過。

?3. 內襯軟管植入與定位?

?真空浸漬樹脂?:在工廠預制軟管時抽真空使樹脂充分滲透纖維間隙,樹脂含量嚴格控制在65%±5%,避免固化后產生氣泡或分層。

?氣壓反脹定位?:將軟管拖入舊管道后,充入0.1-0.3MPa壓縮空氣(或注水),使軟管均勻膨脹并緊貼舊管內壁,消除褶皺。

?4. 紫外光固化:從柔性到剛性的質變?

?智能溫控燈鏈?:搭載溫度傳感器的紫外光燈鏈以1-3米/分鐘勻速移動,確保每段內襯接收的紫外光能量一致。

?實時監控系統?:通過PLC控制系統動態調整光強(3000-5000mJ/cm2)與溫度(40-80℃),防止局部過熱導致樹脂碳化。

?5. 端口處理與功能驗收?

?激光精準切割?:用機械臂切割兩端多余內襯,采用環氧膠粘劑或法蘭連接新舊管道,確保接口零滲漏。

?雙重驗收標準?:通過CCTV復檢內壁光滑度(摩擦系數≤0.01)及48小時閉水試驗,通水能力恢復率需≥95%。

?三、數據說話:紫外光固化技術的“碾壓級”優勢?

?指標? ?紫外光固化修復? ?傳統開挖修復?

施工周期 8-24小時 7-15天

單米綜合成本 1200-2500元 3000-6000元

管道壽命 30-50年 10-15年

碳排放量 減少70% 傳統方式基準值

交通影響 零中斷 至少7天車道封閉

?典型案例?:

?深圳某市政項目?:修復DN800污水管2公里,紫外光固化技術節省工期21天,減少開挖土方量1.2萬立方米,降低碳排放約85噸。

?化工廠工藝管道?:修復DN400耐腐蝕管道,采用耐酸環氧樹脂內襯,耐pH值范圍擴展至1-14,解決強酸介質泄漏難題。

?四、行業未來:紫外光固化技術將如何顛覆管道修復??

?更大管徑應用突破?:隨著設備升級,修復管徑已從DN2000向DN3000邁進,可覆蓋90%以上市政管網需求。

?智能化施工升級?:AI算法自動優化固化參數,無人機輔助管道檢測,修復效率再提升30%。

?綠色材料迭代?:生物基樹脂、可回收玻璃纖維等新材料研發,進一步降低全生命周期碳足跡。

?結語?

紫外光固化技術以“零開挖、高耐久、超高效”的硬核實力,重新定義了管道修復行業的標準。對于政府、企業而言,選擇這項技術不僅是解決管網隱患的“最優解”,更是實現“雙碳”目標、推動城市可持續發展的關鍵舉措。如果您正在為管道修復成本高、工期長、環保風險大而困擾,不妨擁抱這項新標桿技術,開啟高效修復的新紀元!